智能制药 | 生产制造管理的系统架构

- 2020-09-24 14:25

- 作者:

- 来源:中国食品药品网

药品质量源于设计,实现于制造。药品生产横向连接仓储管理、质量管理及公用系统,纵向和企业运营及生产装备管理紧密结合。生产制造管理是决定药品质量的最关键和最复杂的环节之一,是制药企业实现智能制造转型的关键步骤。

智能制造能够强化生产过程的可控性和合规性。目前我国制药行业的生产制造仍旧以手工操作和手工记录为主,缺少对关键工艺参数、生产环境及物料信息进行实时监测和管控的有效工具。质量管理以事后监管为主。引入智能制造,制药企业可采用电子批记录取代纸质批记录,为生产操作人员提供个性化、实境化的工作指导,并强制实施必要的操作规程,从而确保流程合规性。此外,智能制造系统可基于收集的数据分析流程参数对产品质量的影响,从而实现持续改进。

智能制造能够实现生产过程的精益化管理,提高生产效率。在制订生产计划时,智能制造系统能够结合订单信息、库存信息等确定生产需求,并结合资源限制优化生产排程。在生产过程中,智能制造系统可以根据不同批次的生产需求确定工艺设备、流程参数、物料配给等,避免因生产计划和实际生产信息对接不畅导致的过度生产或设备空闲。生产结束后,智能制造系统可基于收集到的数据分析影响生产效率的关键因素,从而实现生产工艺的持续改进。

智能制造能够帮助制药企业进行生产过程的风险管理。在环境监测方面,智能制造系统能够对洁净度、温度、湿度等重要指标进行监控和风险预警,避免不良事件对生产流程造成不可逆转的影响。在设备管理层面,智能制造系统可基于设备参数安排预防性维护,更准确地预计故障发生时间,以便维护人员准确、及时地应对。

系统架构

制药工业智能制造的主要目标是,按照相关法规要求,实现生产记录和管控流程的电子化和系统化,确保生产全过程的合规性和信息透明化,提高生产质量管控水平,降低人为因素引起的合规性风险,从而提高产品质量、降低成本。

生产系统应该以生产质量管理规范(GMP)要求为标准,通过业务全程管控等手段,实现自动化与信息化的协同,优化关键业务间的交互融合,实现业务一体化,优化整体业务协同能力。

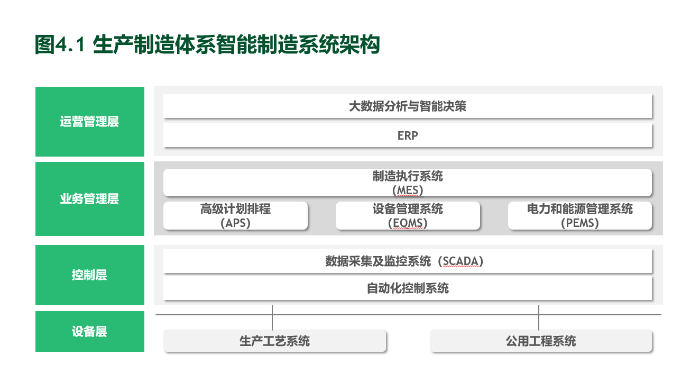

制药工业智能制造总体系统架构如上图所示,可以分为设备层、控制层、业务管理层和运营管理层。

设备层主要为物理基础设施,可通过可编程逻辑控制器(PLC)、过程管理系统(PCS)采集和管理设备以及传感器产生的数据,实现各类数据的完整记录。控制层主要由数据采集及监控系统(SCADA)和自动化控制系统构成,为生产系统提供数据采集及报警监控的一体化平台,实现全车间生产设备的数据采集、存储及流程运行监控。业务管理层主要面向生产过程,覆盖生产运行与管理、设备管理、仓储管理、质量保证和质量控制、能源管理等方面的业务,实现生产的集成化和智能化。运营管理层覆盖公司的产供销以及供应链业务,实现经营管控一体化。并且通过信息技术与制造管理技术深度融合,汇聚各个业务系统的数据,利用大数据分析技术实现分析决策的智能化。(摘编自《中国制药工业智能制造白皮书(2020年版)》,工信部产业发展促进中心、中国医药企业管理协会联合编制)

本文仅代表作者观点,不代表本站立场。

《中国医药报》社版权所有,未经许可不得转载使用。

(责任编辑:李硕)

分享至

右键点击另存二维码!

-

为你推荐